Ciclo de Deming

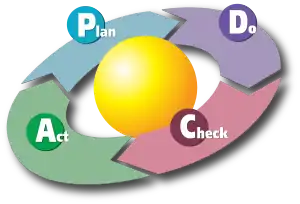

El ciclo de Deming método sistemático implementado por el autor Edwards Deming, como uno de los sistemas utilizados para dar solución a problemas y a la hora de implementar soluciones en torno a la mejora continua que la empresa exige, esto ligado a las normas ISO que son considerados esenciales a la hora de llevar a cabo la mejora continua. el ciclo de Deming también es conocido por los términos de Planificar, Hacer, Verificar y Actuar las cuales podemos resumir en las siglas PDCA, PDSA o PHVA ( siglas en inglés y español respectivamente) así como también como ciclo de mejora continua. El nombre de ciclo de Deming proviene de su autor quien adapta las enseñanzas de quien fue su profesor y mentor, Walter A. Shewhart, tal ciclo consta de 4 pasos a seguir, los cuales son muy importantes que se deben cumplir para llegar al fin de la mejora continua; dicho ciclo consta de 4 etapas cíclicas que llevan un proceso a seguir y los cuales una vez completada el ciclo deben llevarse a cabo nuevamente y así sucesivamente, con el fin de que los procesos sean cada vez revaluados y así seguir con las mejoras debidas en cada ciclo.

Es muy utilizado por los Sistemas de Gestión de la Calidad (SGC), los Sistemas de Gestión Ambiental (SGA) y los Sistemas de Gestión de la Seguridad de la Información (SGSI), regulados por ISO, así como en modelos de Gestión de la Calidad Total (EFQM, Fundibeq, Malcolm Baldrige National Quality, etc.).

en un contexto actual donde cada vez las empresas buscan satisfacer la demanda y ser cada vez más competitivos a la hora de proveer bienes y/o servicios con una excelente calidad, optan por la aplicación de sistemas que mejoren los estándares de calidad y que a su vez encuentren mejores alternativas en sus procesos, lo cual permite implementar mejoras de calidad.

Origen

el ciclo de Deming recibe este nombre de un ingeniero y estadounidense "Deming" quien durante dos décadas empleo este ciclo en todas la capacitaciones que fue dando para empresas japonesas, donde llevó a cabo dentro de la ingeniería eléctrica, fue ahí donde ganó fama por los trabajos hechos en el rubro automotriz, post segunda guerra mundial. es ahí donde entra el nombre de Andrew Shewhart, quien influyo muchísimo en los trabajos de Deming, fue el profesor de Deming que bajo una publicación en 1930 propuso un ciclo, concepto de búsqueda de la mejora en los procesos de producción en masa. donde a partir de ahí es que Deming coge este concepto y lo lleva a la mejora continua de los procesos, como un símbolo indiscutido. que buscaba la mejora dentro de los procesos en las empresas donde iba y donde las normas ISO 9001 se basan en el ciclo de Deming bajo el esquema de mejora continua del sistema de gestión de calidad.

Importancia del Ciclo de Deming

En los procesos dentro de las empresas siempre habrá oportunidad de mejora, sea para generar más ventas, mejorar la calidad ,reducir costos, aumentar la productividad, satisfacer nuevos requerimientos del público, etc. Entonces observamos que siempre habrá oportunidad de aplicar mejora continua en los procesos, y aquí radica la importancia del ciclo de Deming, ya que este modelo sistemático nos permite identificar problemas y aprovechar de estos para la aplicación del ciclo de Deming (PDCA) el cual nos dará a conocer las mejoras pertinentes y dar las soluciones más óptimas de forma que en un próximo ciclo se pueda mejorar aun, y que con esto las empresas estén a la vanguardia que exige la actualidad.

Como ejemplo de importancia del ciclo de Deming tenemos a Starbucks quien tras la crisis financiera del 2007 y posterior recesión, es cuando surgieron problemas en la compañía, ante esto Howard ( fundador de Starbucks) vio que tal crisis puso en evidencia claros problemas y ante esto se puso a visitar distintas cafeterías del mundo y observo que muchas de estas habían cambiado y se notaban abarrotados en ciertas horas del día y que a su vez no contaban con espacios pertinentes. Es qui donde da un giro de 360 y cambio la visión de la compañía y cambio hacia una mejora continua, y es aquí donde vemos la importancia de aplicar el ciclo de Deming para la búsqueda de una mejora continua y estar a la altura y/o un paso delante de la competencia.

¿Cuál es el propósito de Ciclo de Deming?

Hay varias formas de implementar el ciclo de Deming. PDCA o PDSA ayuda a mejorar cualquier producto o proceso al dividir el ciclo de mejora en pequeños pasos. Es efectivo si desea comenzar con Six Sigma o la Gestión de calidad total, generalmente en proyectos realizados para el control y la mejora de la calidad. El ejemplo del ciclo de Deming también puede ayudar a descubrir diferentes soluciones existentes para un problema y dichos cambios se pueden realizar de forma controlada con PDCA. El propósito de este bucle también puede ser evitar el desperdicio de recursos. Cuando una solución es ineficaz e implementada, a menudo conduce al desperdicio. Sin embargo, en un ambiente controlado, puede ser útil ver la efectividad de una solución. Este modelo también es aplicable a entornos comerciales que van desde el desarrollo de proyectos o productos, el ciclo de vida del producto, la gestión de la cadena de suministro y más.

Cuatro etapas del ciclo de Deming

A continuación, se procede a explicar cada una de las etapas en que están basadas el ciclo de Deming.

Plan (Planificar)

.svg.png.webp)

Durante esta etapa se analiza y planifica las actividades del proceso necesarias para obtener el resultado esperado. Al basar las acciones en el resultado esperado, la exactitud y cumplimiento de las especificaciones a lograr se convierten también en un elemento a mejorar. Además, es necesario realizar pruebas de preproducción o pruebas para probar los posibles efectos, ya que la formulación de buenos planes resulta en soluciones bien pensadas. Las empresas necesitan gestionar sus actividades y recursos con la finalidad de orientarlos hacia la consecución de buenos resultados, mediante la adaptación de herramientas y metodologías que permitan a las organizaciones configurar su Proceso de Gestión y Mejora Continua.

- Recopilar datos para profundizar en el conocimiento del proceso.

- Involucrar al personal idóneo dependiendo del área.

- Detallar las especificaciones de los resultados esperados.

- Definir las actividades necesarias para obtener el producto o servicio, verificando los requisitos especificados.

- Establecer los objetivos y procesos imprescindibles para conseguir resultados necesarios de acuerdo con los requerimientos del cliente y las políticas organizacional. Definir los objetivos y metas es una parte estratégica en esta fase, ya que el equipo y todas las acciones deben estar orientadas a cumplirlos. En este sentido estos deben ser SMART (Specific-Especifico,Measurable-Medible,Attainable-Alcanzable,Relevant-Relevante,Timely-A tiempo).

Herramientas de planificación; Estas herramientas pueden servir para dos cosas:

– Para facilitar y estandarizar la metodología de planificación de proyectos, actividades y tareas.

– Para ayudar a diseñar productos, procesos y servicios según los requisitos y funciones previstas en el futuro.

Algunos ejemplos de herramientas de planificación los podemos ver en la siguiente lista:

- AMFE – Análisis Modal de Fallos y Efectos

- Diagrama de Gantt – Planificación y seguimiento de actividades y proyectos.

- Método de diseño intuitivo Poka-yoke – Diseño a prueba de errores.

- QFD – Despliegue de la función calidad (Introducción) – Introducción al análisis de necesidades y expectativas.

- Lluvia de ideas -- Participación de todas las partes interesadas.

Do (Hacer)

Se realizan los cambios para implementar la mejora propuesta. Generalmente conviene hacer una prueba piloto para probar el funcionamiento a pequeña escala antes de realizarla en una gran escala, para reducir posibles impactos negativos en lo menor posible. En este proceso es recomendable mantener al equipo supervisado y, de ser necesario, hacer una prueba piloto. Sin olvidarse que todo este cambio que se va a hacer, debe presentar una supervisión 24/7 con el fin de evitar que esta prueba sea afectada por factores externos.

esta fase incluye:

- aplicación y verificación de las correcciones propuestas.

- dar registro a lo desarrollado y los resultados obtenidos

- charlas y/o talleres al personal que se va a encargar de aplicar las soluciones.

- modificar el inicio con respecto a los malos resultados obtenidos durante el ciclo.

Check (Controlar o Verificar)

Pasado un periodo previsto de antemano, los datos de control son recopilados y analizados, comparándolos con los requisitos especificados inicialmente, para saber si se han cumplido y, en su caso, evaluar si se ha producido la mejora esperada. Así mismo, nos permite detectar a tiempo las brechas que puedan existir entre lo planificado y lo realizado en una organización, para ello determinar los ajustes necesarios.

- Monitorear la implementación y evaluar el plan de ejecución documentando las conclusiones.

- comparar resultados con lo planeado a cambiar en el proceso.

Herramientas de evaluación

Las herramientas de evaluación sirven para controlar el estado actual de un proyecto, proceso, producto o servicio con el objetivo de tener una visión detallada de su estado, evaluarlo o buscar formas de mejorarlo posteriormente.

Algunos ejemplos de herramientas de evaluación se encuentran en la siguiente lista:

- Diagrama de Pareto – La famosa curva 80%-20% para organizar datos y centrar los esfuerzos en lo más importante.

- Diagrama de correlación – Representación gráfica que muestra la relación de una variable con respecto a otra.

- Diagrama de Ishikawa – Estudio para localizar las causas de los problemas.

- Cuadro de mando – Modelo de gestión, con un soporte de información periódica para la dirección de los procesos de la empresa.

- Listas de Verificación o Control – Check list.

- Ciclo de Deming con LastMile - Que se encargan en la entrega de productos, en el que utilizan el GPS de los móviles de sus colaboradores para verificar en tiempo real las entregas.

Act (Actuar)

A partir de los resultados conseguidos en la fase anterior se procede a recopilar lo aprendido y ponerlo en marcha. También suelen aparecer recomendaciones y observaciones que suelen servir para volver al paso inicial de Planificar y así el círculo nunca dejará de fluir.

Actualmente algunos expertos prefieren denominar este paso "Ajustar". Esto ayuda a las personas que se inician en el ciclo PDCA a comprender que el cuarto paso tiene que ver con la idea de cerrar el ciclo con la realimentación para acercar los resultados obtenidos a los objetivos. Además, no debe confundirse este paso "A" con el conjunto de acciones (implementación) consecuencia del despliegue de los planes (que se desarrolla en el segundo paso, "D", de "hacer" o "llevar a cabo las Acciones").

para ello debe tendremos como consecuencia de esta etapa:

- tomar decisiones en base a los cambios.

- estandarizar los cambios positivos.

- estar atento al proceso.

- repetir el ciclo de ser necesario.

Herramientas de mejora

Las herramientas de mejora continua están pensadas para buscar puntos débiles a los procesos, productos y servicios actuales. Del mismo modo, algunas de ellas se centran en señalar cuáles son las áreas de mejora más prioritarias o que más beneficios pueden aportar a nuestro trabajo, de forma que podamos ahorrar tiempo y realizar cambios sólo en las áreas más críticas.

Algunos ejemplos de herramientas de mejora los podemos encontrar en la siguiente lista:

- Análisis de valor – Método ordenado para aumentar el valor de un producto o servicio.

- Método Kaizen – Busca una mejora continua de todos aspectos de la organización.

- Diagrama de afinidad – Juntar ideas o asuntos para organizar y resumir agrupando las ideas afines.

- Los 5 eses – Optimiza el estado de trabajo en un entorno, pues facilita la labor de los empleados y fortalece la capacidad de detección de problemas.

Ejemplo del ciclo de Deming para una mejora continua

Para un mejor entendimiento del proceso de mejora continua mediante el ciclo de de Deming, para esto tomamos el caso real de Coca Cola quien inicio aplicando mejora continua en una de sus plantas donde se vio que tenían números rojos en sus cuentas. ante esto dieron con el problema el cual era del mal apilamiento de sus refrescos en el almacén, lo que hacia que se perdiera productos listos para la venta y que a volumen llevaba a una pérdida. Ante esto procedieron a aplicar lo siguiente:

- Planear: procedieron con la recopilación de los datos para ver en que parte del proceso es que surgía el problema. una vez encontrado el problema, procedieron con la planificación para disminuir y/o eliminar la pérdida de sus productos.

- Hacer: con la identificación del problema procedieron, a un adecuado apilamiento, esto partiendo con el adecuado peso a sostener en cada espacio, comprobando cada cierto periodo que el nuevo orden sea suficiente para evitar perdidas de producto.

- Controlar: cada cierto periodo de tiempo (diario) se procedió a medir y comprobar los datos obtenidos de días anteriores para así tener mejores resultados cada dicho periodo, esto sujeto a informar a los superiores de los avances.

- Actuar: al dar solución al problema y con el sustento de que dio resultados positivos, se procede a aplicar de forma definitiva.

tras la aplicación del ciclo de Deming para su mejora continua, es que Coca Cola soluciono un problema en específico con resultados positivos.

Importancia de la implementación del ciclo de Deming

La importancia del ciclo de mejora continua de Deming en relación con su implementación, se basa cuando se llevan a cabo evaluaciones de forma continua en lo cual se descubren aberraciones dentro de su estructura. Asimismo, a través de las etapas del ciclo de Deming se pueden reflejar diversos beneficios como el de incrementar la productividad y eficiencia , así como el crecimiento de la ganancias y utilidades.

- Tanto las organizaciones y los líderes deben entender que todos los procesos se pueden mejorar.

- El ciclo de Deming es una metodología bien documentada y probada.

- Con este método, el cambio puede ser rápido y las soluciones se pueden implementar de manera oportuna para que la organización pueda ver los beneficios de inmediato.

- El consumidor es el factor más importante en la generación de productos: hay que tener en cuenta la voz del consumidor y luego utilizar esta información para la mejora de los productor y de la satisfacción del cliente.

Problemas o desviaciones de la mejora continua en las organizaciones

Las acciones que se requieren para reducir las causas especiales de variación son completamente diferentes de las acciones que hacen falta para reducir la variación y los defectos del sistema y/o proceso. Las causas comunes, se atribuyen a un fallo que se observa en todas partes cuando se interpretan las mediciones, donde se supone que cada acontecimiento (defecto, error, accidente) es atribuible a alguien (generalmente el que más a mano está), mientras las causas especiales se relacionan con algún acontecimiento atípico. Según Deming, la mayoría de los problemas y de las oportunidades de mejora caen bajo la responsabilidad del Management en la siguiente proporción:

- 94% pertenecen al Sistema.

- 6% son atribuibles a causas especiales.

Las desviaciones son causadas principalmente por cambios en las máquinas, el método, el material, la medición, el ambiente y las personas para la operación de los procesos (esquematizadas en el diagrama de Ishikawa) La organización debe determinar los puntos de verificación e indicadores de desempeño relacionados, que serán eficaces y eficientes para detectar desviaciones

Beneficios del ciclo de Deming

- Provoca una mejora continua en la calidad de sus procesos y productos.

- Mejora la eficacia en todos los ámbitos y departamentos de la empresa.

- Es ilimitada las posibilidades donde se puede aplicar.

- Ahorro de tiempo y costes en todos los niveles.

- Fomenta un sentimiento de integración dentro de la organización.

- Con su implementación se obtiene una mejora continua de la calidad de los productos y el servicio a los usuarios.

- Evita el exceso de análisis de información.

- Permite realizar pruebas en pequeña escala los cambios que se desean implementar.

- Mejora la eficacia en todos los ámbitos y departamentos de la empresa

Desventajas del ciclo Deming

- Lentitud: El ciclo hace una identificación y la resolución de los incidentes, aunque este pueda ser tardío en muchos casos . Esto lo convierte en un recurso ineficiente para resolver emergencias en corto plazo.

- Susceptibles a imprevistos: Es más efectivo cuando las condiciones logísticas del entorno son estables influyendo el resultado.

El Dr. Deming empleó un experimentó para aclarar el axioma 11, el cual consiste en "Eliminar las barreras que privan a las personas de su derecho a enorgullecerse de su trabajo", para ello utilizó una caja con 1,000 canicas en su interior, de las cuales 200 de ellas eran de color rojo y el resto eran de color blanco, los participantes de este experimento tenían la tarea de extraer 100 canicas de la caja, donde solo se consideraba aceptable a las canicas blancas mientras que si se extraía una canica roja se imponía un castigo por parte del Dr. Deming, sin importar que los participantes no tenían un control de las canicas que extraían, ni tenían noción de la cantidad de canicas que aún quedaban en la caja, con ello se evidenció que un colaborador de una empresa puede ser recriminado por no obtener un resultado esperado aunque la culpa no sea suya sino del sistema que presenta errores.

Los 14 puntos de Deming

- Crear constancia de propósito hacia la mejora del producto o servicio, con los objetivos de volverse competitivos, permanecer en el negocio y proporcionar empleos.

- Adoptar la nueva filosofía.

- Dejar de depender de la inspección como mecanismo para lograr calidad.

- Terminar con la práctica de cerrar un negocio tomando en cuenta únicamente el precio. En lugar de ello, debe buscarse minimizar el costo total.

- Mejorar, de forma constante e ininterrumpida, el sistema de producción y servicio.

- Instituir programas de capacitación para el trabajo.

- Instituir liderazgo.

- Perder el miedo.

- Eliminar las barreras entre departamentos.

- Eliminar las consignas, exhortaciones y metas dirigidas a la fuerza laboral.

- Eliminar el establecimiento de estándares y cuotas numéricas arbitrarias respecto del trabajo. Sustituir por liderazgo.

- Eliminar las barreras que privan a las personas de su derecho a enorgullecerse de su trabajo.

- Instituir un vigoroso programa de educación y automejora.

- Impulsar el trabajo de todos los miembros de la empresa hacia el cumplimiento de la transformación

El liderazgo, en conjunto con los conceptos de autoridad y responsabilidad, juega un papel significativo en todos los axiomas del doctor Deming. Sin liderazgo, las organizaciones y los empleados que trabajan para ellas carecen de dirección. Sin liderazgo efectivo, es imposible que las organizaciones y sus trabajadores alcancen su pleno potencial.

Tomado de Out of the Crisis, de W. Edwards Deming, con autorización del MIT y del W. Edwards Deming Institute. Publicación del Centro para Servicios Educativos Avanzados del MIT, Cambridge, Massachusetts 02139. Copyright © 1986 por The W. Edwards Deming Institute.

Los siete pecados mortales de la calidad

- Falta de constancia en el propósito.

El Dr. Deming sugiere una definición de la función de una empresa: "Más que hacer dinero, es mantenerse en el negocio y brindar empleo por medio de la innovación, la investigación, la mejora constante y el mantenimiento." por lo que la constante variación de los lineamientos produce confusión en los empleadores en el cual se evidencia la falta de compromiso en la dirección en la mejora continua.

- Énfasis en las utilidades a corto plazo.

«Hoy día se tolera demasiado la mano de obra deficiente y el servicio antipático. Necesitamos una nueva religión en la cual los errores y el negativismo sean inaceptables». en este pecado solo se toman decisiones para minimizar costos y obtener mayor utilidades, tratando de ocultar o minimizar los problemas crónicos.

- Evaluación del desempeño, clasificación según el mérito o análisis anual.

Si bien es cierto la calidad NO proviene de la inspección sino de la mejora del proceso. para muchas empresas culpar a su personal es uno de sus principales errores por lo que se genera conflictos. (El destacado japonés Kaoru ishikawa sostiene que la gerencia es el responsable del 85% de los problemas que pueden surgir en una empresa.

- Movilidad de la alta gerencia. }

los constantes cambios o rotaciones de los altos mandos y medios genera cambios de perspectivas y objetivos.

- Manejo de la compañía basándose sólo en cifras visibles ("contando dinero").

«La mejora no es un esfuerzo de una sola vez. La administración está obligada a buscar constantemente maneras de reducir el desperdicio y mejorar la calidad». Actualmente si una empresa solo se fija en su estado financiero o generar ingresos, estaría perdiendo activos intangibles como la fidelidad de los clientes y de la capacidad del mismo personal, por lo que la empresa estaría condenada al fracaso.

- Costos médicos excesivos.

«Con mucha frecuencia, a los trabajadores les enseñan su trabajo otros trabajadores que nunca recibieron una buena capacitación. Están obligados a seguir instrucciones ininteligibles. No pueden cumplir bien su trabajo porque nadie les dice cómo hacerlo» La falta de motivación o de instrucción de los trabajadores provoca el aumento inminente de enfermedades laborables(estrés, incapacidad) por lo que representa altos costos para la empresa.

- Costos excesivos de garantía.

Las demandas frívolas, y otras no tan frívolas, han obligado a las organizaciones a crear reservas para enfrentar estos riesgos que las hacen vulnerables y debilitan su posición competitiva.

Reacción económica en cadena de Deming

- Mejora de la calidad

- Disminución de costos

- Menos errores de retraso

- Mejor uso de recursos

- Mejora de la productividad

- Mayor participación en el mercado

- Permanencia del negocio

- Más empleo

El doctor Deming plantea que las actividades tendentes a mejorar la calidad y los procesos constituyen el catalizador necesario para echar a andar una reacción económica en cadena. Mejorar la calidad provoca una disminución de costos, menos errores, reducción en el número de retrasos y mejor utilización de los recursos, que a su vez conducen a una mejor productividad.

Enfermedades mortales de gerencia

1.- Abandono de proyectos 2.- Las empresas están preocupados por el hoy (porque tienen perdidas. Etc.). Que difícil ven el mañana y menos e futuro. 3.- La costumbre de pasarle la culpa al nivel inferior de los malos resultados, hace que no se vea claro la evaluación del desempeño para poder identificar al culpable 4.- Administrar en base a cifras visibles y con objetivos cortos. Hace que el gerente se mueva de una empresa a otra. Haciendo que se abandone la constancia de mejora continua. 5.- Deming dijo.- Las cifras visibles que os muestra la contabilidad financiera no refleja lo que vale una empresa. No se contabiliza la fidelidad de los clientes, la alta calidad del producto, la participación del mercado, el conocimiento de los empleados, la capacidad gerencial. 6.- El concepto a médico de empresa, para evitar que éstos salieran de las instalaciones Hay empresas donde el trabajador es un fastidio, no valorándose el recurso humano. 7.- Hay quejas audibles y hay quejas inaudibles, las primeras probablemente se conviertan en reclamos que deben ser atendidos y en muchos de ellos hacer honor a la garantía.

Valor agregado en el enfoque que hacer

Empresas fundamentadas en el desarrollo y enfoque de sus procesos contribuyen al valor agregado debido a que el sistema de gestión esta enfocado en la calidad que tendrá. Los procesos que no aportan valor agregado a la empresa son necesarios evaluar debido a que causan gastos relacionados con el valor agregado de cada proceso. Innovaciones operativas son opciones para la mejora y optimización continua para tener ventajas competitivas respecto a su competencia.(Gómez, 2015) El valor agregado es la característica adicional ofrecida por un producto o servicio con el propósito de generar un mayor valor dentro de la percepción del consumidor. Este término puede ser el factor determinante entre el éxito o el fracaso de una empresa, porque también es responsable de diferenciarlo de la competencia.(merca20, 2020)

Tipos de Valor Agregado

Servicio al Cliente. Sistemas de entrega y pago. Elitismo y edición limitada. Servicio postventa.

Referencias

Bibliografía

- Deming, William Edwards (1989). Calidad, Productividad y Competitividad: la salida de la crisis. Díaz de Santos. p. 412. ISBN 84-87189-22-9.

- Drummond, Helga (1995). Que es hoy la calidad total: El movimiento de la calidad,. Deusto. ISBN 9788423412549.

- García Pantigozo, Manuel; Quispe Atúncar, Carlos; Ráez Guevara, Luis (2003). «Mejora continua de la calidad en los procesos». Industrial Data 6 (1): 89-94. ISSN 1560-9146. Archivado desde el original el 5 de noviembre de 2004. Consultado el 24 de mayo de 2019.

- The Deming Management Method, Mary Walton

- Jimeno Bernal, Jorge (2013). «Ciclo PDCA».

- https://blogs.imf-formacion.com/blog/logistica/logistica/5-ventajas-aplicar-ciclo-deming-almacen/#Ciclo_de_Deming_5_beneficios. Falta el

|título=(ayuda) - Summers, Donna C.S. (2006). Administración de la calidad (1.ª ed.). Pearson Educación de México. http://peruhydraulics.com.pe/ebook/Administracion-de-la-calidad.pdf

- Gomez, A. Z. (2015). Ciclo de la Calidad PHVA. Bogota Colombia: Universidad Nacional de Colombia .